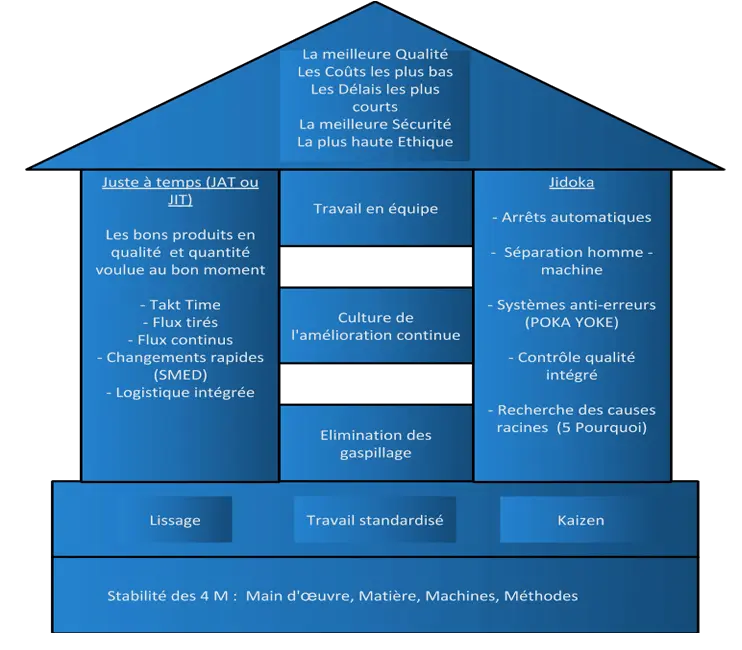

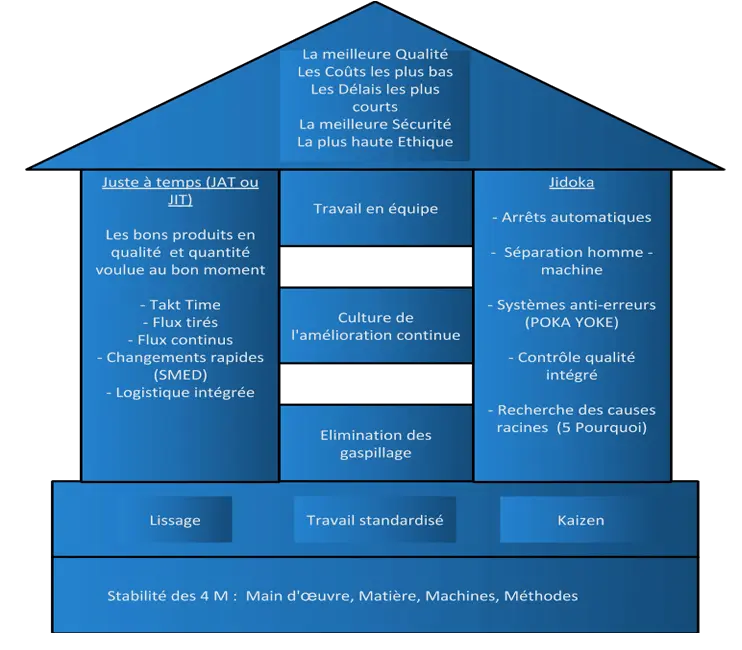

La maison TPS

Nous vous proposons d'en savoir plus sur l'origine du lean manufacturing ainsi que sur les termes utilisés.

OPTI PROCESS CONSEIL est votre partenaire dans

l'optimisation de vos performances.

C’est la pratique de demander " pourquoi " à plusieurs reprises chaque fois que l’on rencontre un problème pour arriver au-delà des symptômes évidents afin de découvrir la cause racine.

Se traduit par :

· SEIRI : Trier et Eliminer

· SEITON : Ranger

· SEISO : Nettoyer

· SEIKETSU : Standardiser

· SHITSUKE : Péreniser (maintenir les quatre S précédents jour après jour)

La méthode 8D a pour but de standardiser et formaliser les procédures de gestion des problèmes inattendues au sein d’une organisation. C’est une méthode de réaction rapide face à un problème, qui s’applique dans le double objectif d’assurer la continuité des flux et de trouver en même temps des solutions pour éradiquer les causes racines du problème. Elle demande un travail collaboratif entre différentes équipes. Les solutions trouvées aux problèmes ponctuels sont continuellement améliorées et conservées en tant que modèle. Cette démarche se concrétise par un rapport 8D.

Le poste de travail est l’outil principal de l’opérateur. Il est donc impératif qu’il soit adapté à son utilisateur en prenant en compte les contraintes ergonomiques.

Une implantation de production où les machines sont rapprochées et en îlot afin de pouvoir travailler en flux continu.

Configuration de ligne de travail particulièrement adaptée au Juste à temps (JAT) car facile à alimenter depuis l’extérieur, ne perturbant pas les opérateurs, et leurs permettant de travailler sur plusieurs postes (notamment le premier et dernier poste) avec un minimum de mouvement.

First In First Out : premier entrée entré premier sortie. La première pièce qui entre dans un process doit être la première qui en sort. C’est une condition obligatoire pour les flux tirés.

Production une pièce à la fois (ou très petite quantité) à travers l’ensemble du process. A chaque poste est fabriqué uniquement ce qui est utile pour le process suivant.

La production pousse le flux matière. C’est la fabrication ou la mise à disposition de produits en fonction d’un programme. Celui-ci peut être défini par exemple à partir de prévisions de commandes. Le flux poussé est généralement associé à des lots de taille importante.

La consommation tire le flux matière. C’est la fabrication ou la mise à disposition de produits en fonction du besoin réel de l’activité située en aval. Rien n’est fabriqué sans un besoin exprimé qui remonte au fournisseur amont, en général sous forme de carte Kanban. La démarche Lean associe la réduction des tailles de lots au flux tiré pour réduire les stocks intermédiaires et accélérer les flux.

Terme japonais pour désigner "l’endroit où se déroule l’action", souvent utilisé en parlant de l’espace de production. (l’atelier par exemple).

Un poste goulot est le poste qui limite la vitesse de production : il a le débit le plus faible.

Terme japonais signifiant "lissage "; ce qui revient à niveler le type et la quantité de pièces produites sur une période fixe. Ceci permet à la production de coller efficacement à la demande client tout en évitant le travail en lots importants, réduisant de ce fait le poids des stocks, les coûts des immobilisations, les ressources humaines et le délai de fabrication.

L’autonomation ou Jidoka est un des piliers du système de production de Toyota, on peut aussi dire "auto-activation". Avant Toyota les machines étaient surveillées par des opérateurs, l’objectif est de diminuer le nombre d’opérateurs nécessaires à la surveillance des machines. Et c’est cela la force de l’autonomation que l’on pourrait plutôt comprendre par l'-arrêt automatique -, lorsqu’une machine commence à constater que les pièces qu’elle produit sont de moins bonne qualité, qu’elle surchauffe ou qu’elle manque d’huile, elle s’arrête automatiquement en activant un andon, ce qui alertera l’opérateur chargé de la maintenance. On peut ainsi n’avoir qu’un opérateur où il en fallait 4 ou 5 auparavant.

Le Juste À Temps (JAT) ou Just In Time (JIT), est un système de pilotage de production pour produire :

· La référence demandée

· La quantité demandée

· Au moment demandé avec le minimum de ressources et d’espace pour :

· Maîtriser la Qualité

· Maîtriser le Coût

· Maîtriser le Délai

Kaizen est la fusion des deux mots japonais kai et zen qui signifient respectivement « changement » et « meilleur ». La traduction française courante est « amélioration continue ». En fait, par extension, on veut signifier " changer pour rendre meilleur "

Terme Japonais signifiant "fiche" ou "étiquette". C’est une simple fiche que l’on fixe sur les bacs ou les conteneurs.

Temps d’écoulement, le Lead Time est un concept fondamental du Lean et correspond au temps nécessaire pour produire un produit depuis l’entrée de la matière première jusqu’à l’expédition du produit fini.

Un outil de base permettant de visualiser les résultats, le rangement, les règles par l’intermédiaire de couleurs, pictogrammes, dessins, photos, ... complémentaire au 5S et à la standardisation.

Le lean recense 8 gaspillages :

· Surproduction

· Stockage

· Transports et déplacements Inutiles

· Traitements inutiles

· Mouvements Inutiles

· Rebuts

· Temps d’attente

· Sous-utilisation des compétences

Mura signifie "variable", irrégularité ou inégalité dans une opération. Ce concept peut être assimilé à une rivière qui serait gênée dans son écoulement par des obstacles. Pour pallier ces problèmes de débit, on pourrait très bien augmenter la quantité d’eau et ainsi maintenir un débit correct. Cependant cette solution serait coûteuse et il serait moins onéreux de retirer les obstacles de la rivière pour maintenir, voire augmenter le débit de celle-ci. Il en est de même pour la chaîne de production. On préfèrera retirer les obstacles dans la chaîne de production plutôt qu’augmenter les stocks tampons.

Muri signifie "irrationnel " ou surcharge des équipements ou des opérateurs par un rythme plus élevé, un effort soutenu, et une durée plus longue que ce pourquoi ils ont été conçus.

Une activité qui exige du temps, des ressources ou de l’espace, mais qui n’apporte pas de valeur au produit lui-même. Il se peut que l’activité soit nécessaire dans les conditions actuelles, mais du point de vue du client, elle n’ajoute pas de valeur au produit mais au contraire que des coûts de production.

Cycle d’amélioration :

· 1. Planifier (Plan)

· 2. Dérouler les actions (Do)

· 3. Contrôler les résultats (Check)

· 4. Assurer le maintien à niveau et amélioration continue (Act)

Terme Japonais signifiant "détrompeur".

Le Poka Yoké est un système permettant d’éviter les erreurs involontaires humaines. Exemple : prise de courant

La méthode SMED a pour objet de réduire le temps d'un changement desérie et de permettre ainsi de réduire la taille de lot minimale. Cette méthode de "changement rapide d’outil" a été développée par Shigeo Shingō pour le compte de l'entreprise Toyota. SMED est l'abréviation de l'anglais Single-Minute Exchange of die(s), littéralement "changement de matrice(s) en une seule minute". L'expression Anglaise Single-Minute Exchange est aujourd'hui réinterprétée en Single-Digit Minute Exchange, c'est-à-dire "changement en minutes à un seul chiffre", soit "en 1 à 9 minutes" ou encore "en moins de dix minutes".

Le standard décrit le fonctionnement d’un poste de travail. Il définit le meilleur moyen, le plus facile et le plus sûr pour exécuter une tâche. Le Standard doit être simple, clair et évident pour faciliter, voire garantir son application. Si le standard est appliqué et respecté mais le résultat n’est pas satisfaisant, il faut repenser le standard.

Un emplacement où un stock standard est défini pour livrer la production avale.

Le takt time est un terme allemand désignant le rythme de production juste égal aux quantités vendues.

Takt time = (temps de vente de la période) / (nombre de pièces à livrer dans la période). On le compare au temps de cycle.

Le Total Productive Maintenance (TPM), né au Japon en 1971, a pour philosophie de traiter l’ensemble des aspects de la maintenance en y associant tout le monde. Son objectif est de maintenir en bon état et d’assurer la maintenance en pénalisant le moins possible la production, il tente d’améliorer le rendement des machines par une démarche proactive.

Le Toyota Production System (TPS) est la méthode générale employée en fabrication et logistique chez le constructeur automobile Toyota, y compris pour les rapports avec les fournisseurs et les clients. Cette méthode développée par M. Toyota père et fils, aidés par Taïchi Ohno et Shigeo Shingo, regroupe plusieurs concepts :Juste-à-Temps, Kanban, Kaizen, ... Il est en particulier à l’origine du Lean manufacturing.

La Value Stream Mapping ou Cartographie des Flux de Valeur est un outil de description des flux utilisant une signalétique standard partagée par la majorité des acteurs. C’est un outil de communication s’intégrant parfaitement dans une démarche d’amélioration continue. Il met en évidence les points à améliorer, en conséquence les chantiers à mener. En général, on construit deux VSM. L’une décrivant la situation actuelle, l’autre décrivant la situation future : l’objectif visé par les chantiers d’amélioration.

NOS VALEURS

Nous mettons un point d’honneur à satisfaire nos clients en termes de qualité, de coût et de délai.

Votre satisfaction est notre priorité.

Chercher à comprendre les besoins et les attentes nos clients et de nos partenaires. Mobiliser nos compétences, décider et agir pour livrer des produits et prestations visant l’excellence.

Elle est basée sur l’intégrité,

la transparence, le respect et la discrétion lors de nos échanges.

HTML Website Maker